Koło Lidera Lean a Koło Deminga

Czym Koło Lidera Lean OPDCSC różni się od Koła Deminga PDCA?

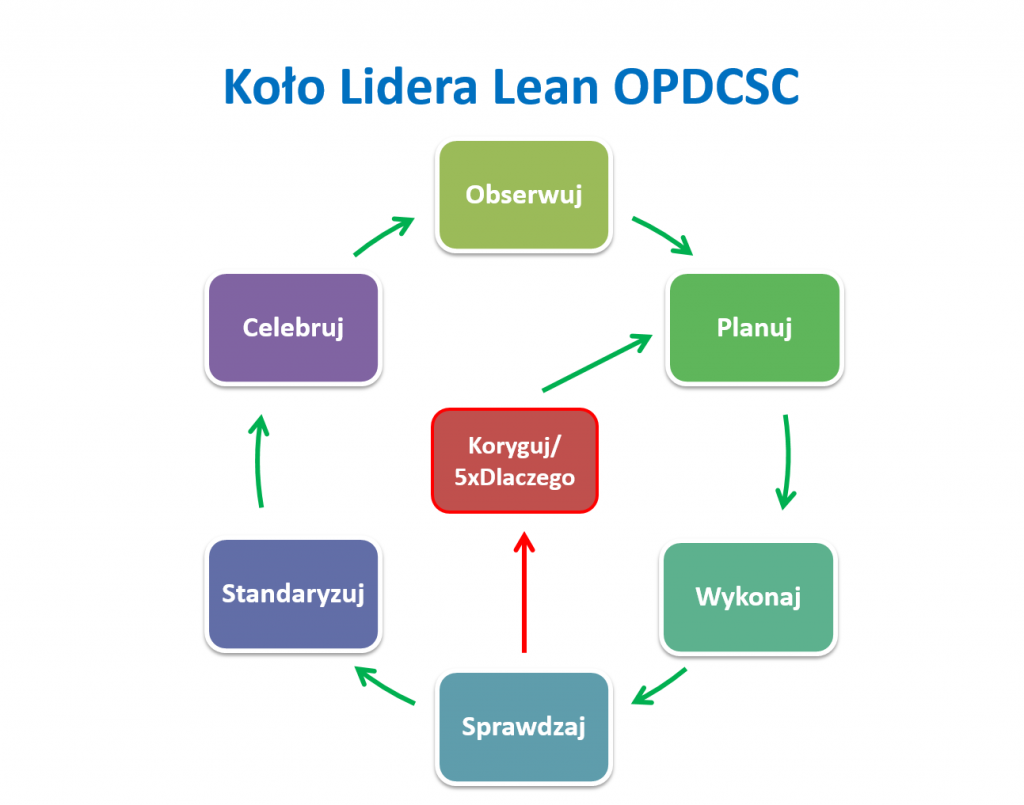

Z całą pewnością wszyscy słyszeli o tym, czym jest Koło Deminga. Cykl PDCA (plan–do–check–act/adjust), czyli planuj-wykonaj-sprawdź- skoryguj/działaj, jest czterostopniową interaktywną metodologią, która jest często stosowana w organizacjach w zakresie ciągłego doskonalenia procesów, produktów czy usług. Ale czy słyszeliście o Kole Lidera Lean? A może stosujecie OPDCSC Observe – Plan – Do – Check – Standardise – Celebrate) i jako liderzy pracujecie obserwując-planując-wykonując-sprawdzając-standaryzując-celebrując?

Czym Koło Lidera Lean OPDCSC różni się od Koła Deminga PDCA?

Stosowanie obu narzędzi: Koła Deminga i Koła Lidera Lean oznacza pracę według zasad ciągłego doskonalenia. Można powiedzieć, że Koło Lidera Lean jest ‘skrojone’ pod kątem lidera, ponieważ zawiera wiele elementów niejako przypominających liderowi o tym co robić, by osiągnąć jeszcze większą efektywność, utrwalić nowe wzorce i ciągle zwiększać zaangażowanie pracowników.

Koło Lidera OPDCSC łączy w sobie elementy ciągłego doskonalenia zawarte zarówno w Toyota Production System – TPS jak i Toyota Way – w którym niezmiernie ważna jest standaryzacja i celebrowanie. Stosując zatem Koło Lidera OPDCSC w naszych codziennych działaniach i wykorzystując podejście A3 czy Jedno-punktowe-Lekcje OPL upewniamy się, że jako lider ciągłego doskonalenia odpowiednio podchodzimy do planowania, skutecznie korygujemy działania, a po finalnej realizacji dbamy o wdrożenie i utrwalenie standardów i wzmocnienie zaangażowania pracowników.

Koło Lidera OPDCSC a budowanie samodzielności pracowników

Zastanówmy się co dzieje się, gdy używamy narzędzia takiego jak Koło Deminga PDCA. Wykorzystanie tego narzędzia pozwala liderowi na to, by zrealizować sprawnie zadania. Ale czy jako liderzy rozwijamy naszych pracowników w kulturze ciągłego doskonalenia? Jesteśmy raczej tradycyjnymi liderami, którzy wykorzystują narzędzia lean.

Według filozofii Toyoty lider lean to taki leader, który przede wszystkim buduje samodzielność i zaangażowanie pracowników, ponieważ jego kluczowe zadanie to rozwijanie innych pracowników, a nie tylko ‘dowożenie wyników’ przez zarządzany zespół. Dzięki temu można oczekiwać nadzwyczajnych wyników.

Często nawet w organizacjach będących liderami, określanych jako “World Class Manufacturing”, badania satysfakcji pracowników wypadają niezadowalająco . Dzieje się tak m.in. dlatego, że firmy te bardzo efektywnie korzystają z narzędzi lean pozwalających na optymalizację i osiąganie dobrych wyników i to jest ich zasadniczym celem. Wykorzystanie Koła Lidera OPDCSC, a nie tylko Koła Deminga PDCA daje możliwość jeszcze lepszych i trwalszych w czasie efektów.

Jak zatem stosować Koło Lidera Lean PDCSC?

Kilka istotnych kroków.

Krok 1 – Obserwuj

Obserwowanie aktywności jest niezmiernie istotne zanim przejdziemy do fazy planowania. Najpierw musimy bowiem zdefiniować, co musimy zmienić lub usprawnić. Obserwacja przez lidera oznacza to, że lider musi udać się do Gemby – rozpoznać ‘miejsca zbrodni’ i wykonać ćwiczenie VCB (Visual-Catch-Ball) i zwizualizować sytuację. Wizyta gemba może doprowadzić do tego, że na tablicy zostanie zapisane zadanie, do którego realizacji zostanie przypisany pracownik: czyli będziemy mieć informację na temat tego co musi być zrobione, przez kogo, kiedy, a na koniec status, który będziemy śledzić. Będziemy zatem postępować w zgodzie z Kołem Deminga. Stosowanie narzędzia VCB często prowadzi do:

– uruchomienia projektu prowadzącego do rozwiązania problemu metodą A3;

– Jednopunktowej Lekcji;

– czy SMED.

Krok 2 – Planuj

W oparciu o dokonane obserwacje możemy przystąpić do planowania potrzebnej zmiany. W celu dobrego zaplanowania i przygotowania zmiany, dokonujemy ‘oddelegowania’ zadania pracownikowi, co w zgodzie z filozofią Toyoty oznacza, że ‘uzgadniamy’ z pracownikiem, który niejako zgadza się na dane zadanie. Sposób w jaki to zdarzenie przygotowujemy i przeprowadzimy decyduje o tym, czy pracownik czuje się potem właścicielem tematu czy nie. To z kolei wpływa na zaangażowanie pracownika lub jego brak.

Krok 3 i 4 – Wykonaj i Sprawdź

Wielu z Was z całą pewnością przechodzi przez te fazy. Dodam, że w przypadku Toyoty ‘sprawdzanie’ wymaga zastosowania zestawu licznych kompetencji przywódczych w tym m.in.: przekazywania i przyjmowanie informacji zwrotnej, efektywnej komunikacji, mendomi (czyli filozofii ‘opiekowania się pracownikiem’) czy hansei (czyli autorefleksji w drodze do poprawy i doskonałości). Więcej o tych kompetencjach lidera znajdziecie w moich poprzednich artykułach. W najbliższej przyszłości powrócę do tych tematów.

Krok 5 – 5 x Dlaczego

Jeżeli faza ‘sprawdzania’ nie pójdzie dobrze i okaże się, iż nie wszystko idzie zgodnie z planem, Koło Deminga niejako zabierze nas do kolejnego etapu czyli do ‘działania/skorygowania’. W 95% firm jest to moment, w którym wizualizacja na tablicy lub A3 nie działa, lub nie jest wypełniona/używana we właściwy sposób. Pracownicy albo rozpoczynają ponownie działać z nowym Kołem Deminga, albo pozostawiają dotychczasowe z wypełnionymi trzema ćwiartkami i przystępują do rozwiązania problemu. W tej sytuacji Koło Lidera Lean OPDCSC jest bardziej dokładne i pokazuje co dokładnie powinno się wydarzyć.

W przypadku gdy zakończyliśmy wykonanie zadania (krok ‘wykonaj) i na etapie sprawdzenia (krok ‘sprawdź’) nie osiągnęliśmy tego, co sobie założyliśmy (krok ‘planuj’) powinniśmy przejść do zastosowania narzędzia 5xDlaczego. Po przejściu cyklu pytań dojdziemy do przyczyn i będziemy w stanie zaplanować nowe zadanie (krok ‘planuj’), następnie je wykonać (krok ‘wykonaj’) a następnie dokonać sprawdzenia (krok ‘sprawdź’). Jeżeli w tej sytuacji okaże się, że osiągnęliśmy cel, czyli zadanie zrealizowaliśmy zgodnie z założeniami, możemy przejść do kolejnego kroku czyli standaryzacji (krok ‘standaryzuj’).

Krok 6 – Standaryzuj

Celem jest na tym etapie wprowadzenie nowych standardów, procedur, wizualizacji, poke-yoke, szkolenie, a wszystko po to, by utrwalić nowe rozwiązania i zachowania oraz by stare nawyki nie powróciły. Standaryzacja w procesach jest kolejnym dużym tematem, do którego powrócę w kolejnych artykułach.

Finalnie, na końcu cyklu w Kole Lidera dochodzimy do mojego ulubionego etapu jakim jest celebrowanie, o którym bardzo często zapominamy z bardzo różnych powodów: poczynając od niedoceniania wagi tego etapu przez liderów po brak czasu.

Krok 7 – Celebruj

Organizacje, które nie celebrują/nie świętują, w pełni nie doceniają swoich pracowników. Celebrowanie sukcesu jakim niewątpliwie jest realizacja zaplanowanego zadania jest niezmiernie ważna w budowaniu ‘wielkiej’ (ang. great) firmy z zaangażowanymi i samodzielnymi pracownikami. Niezmiernie ważne w tej kulturze i byciu liderem lean są zwyczajne gesty, takie jak: uścisk ręki, podziękowanie za wysiłek /wkład, powiedzenie ‘świetnie wykonane/dobra robota’. Więcej na temat celebrowania i standardów pracy lidera lean (ang. LSW Leader Standard Work) znajdziecie w moich artykułach.